記者近日實地走訪了某大型制造企業(yè)的數(shù)字供應鏈中心,發(fā)現(xiàn)一個看似微小的系統(tǒng)改動,竟然每年為企業(yè)節(jié)省了120萬元成本,而流程優(yōu)化更將原本需要30天的交貨周期縮短至5天,效率提升了約6倍。

在這家企業(yè)的供應鏈控制中心,大屏幕上實時顯示著從原材料采購到產(chǎn)品交付的全流程數(shù)據(jù)。供應鏈總監(jiān)王明介紹,去年他們對庫存預警系統(tǒng)進行了一次數(shù)字化升級,通過引入AI算法預測物料需求,將原本固定的安全庫存調(diào)整為動態(tài)計算模式。"這個改動看似簡單,但讓我們減少了15%的庫存積壓,每年節(jié)省倉儲和資金占用成本約120萬元。"

更引人注目的是交貨周期的巨大變化。通過數(shù)字供應鏈平臺,企業(yè)打通了設計、采購、生產(chǎn)、質(zhì)檢、物流等環(huán)節(jié)的數(shù)據(jù)壁壘。王明舉例說:"過去一個新訂單需要經(jīng)過多個部門審批,流程復雜。現(xiàn)在通過數(shù)字平臺,訂單信息實時同步到所有相關部門,審批流程從串行改為并行,同時利用智能排產(chǎn)系統(tǒng)優(yōu)化生產(chǎn)計劃,交貨周期從30天縮短到了5天。"

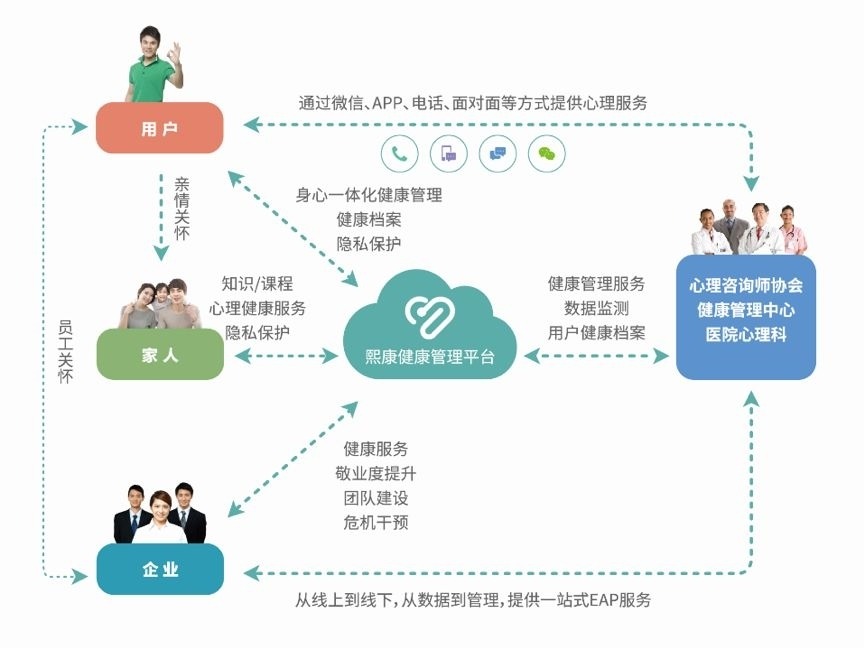

記者注意到,該企業(yè)還引入了供應鏈"健康管理"系統(tǒng),通過大數(shù)據(jù)分析實時監(jiān)控供應鏈各個環(huán)節(jié)的運行狀態(tài)。系統(tǒng)能夠提前預警潛在風險,比如供應商產(chǎn)能不足、物流延遲等問題,并提供優(yōu)化建議。這種"預防式管理"讓企業(yè)能夠及時調(diào)整策略,避免斷貨或積壓風險。

數(shù)字供應鏈專家李教授表示:"現(xiàn)代供應鏈已經(jīng)不再是簡單的物流管理,而是需要像對待人體健康一樣進行持續(xù)監(jiān)測和優(yōu)化。數(shù)字技術(shù)讓企業(yè)能夠?qū)崿F(xiàn)從被動應對到主動管理的轉(zhuǎn)變,這正是數(shù)字化轉(zhuǎn)型的核心價值。"

隨著5G、物聯(lián)網(wǎng)和人工智能技術(shù)的不斷發(fā)展,數(shù)字供應鏈正在成為企業(yè)競爭力的關鍵所在。業(yè)內(nèi)專家預測,未來三年內(nèi),超過70%的大型制造企業(yè)將完成供應鏈的數(shù)字化轉(zhuǎn)型,實現(xiàn)更高效、更智能的運營管理。